立式辊

磨床由于其节能、高效、运行平稳等特点,被广泛应用于水泥行业的生料生产中。节内容介绍某水泥厂花巨资从德国引进的水泥生产线中立磨液压机的使用情况以及存在的问题。立磨液压机是水泥生产线中的关键设备,它的工作性能直接影响着生产线的效率,原来该水泥生产线存在的要故障是:立磨液压机的设计能力是50t/h,但设备自装调试以来其产量一直维持在35t/h,生产率远远达不到计要求,严重影响了该厂的经济效益。为此,我们通过该液压系统进行分析研究的基础上,不仅在现场采取了对措施,而且还对液压系统进行了改进并排除了故障。

1、立式磨机的工作原理

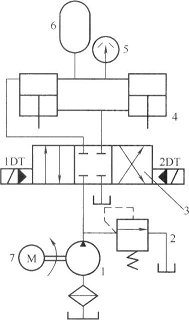

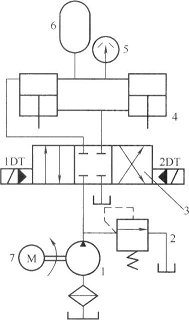

立式磨机的工作原理如图0所示,磨辊的左右两端铡与左右两液压缸的活塞杆相连,由液压缸的活塞杆的伸缩来控制磨辊的升降。在粉磨过程中,一方面由液压系统提供给磨辊足够的压力;另一方面磨盘做旋转运动,磨辊在磨料的作用下自转,磨盘的旋转动是由电动机经带传动来实现的。磨盘中的物料由于离心力的作用向磨盘周边移动,进入辊道,物料在磨辊的压力和剪切作用下被粉碎。

2、立磨液压机液压系统的组成和工作原理

立磨液压机液压系统是立式磨的重要组成部分,主要由液压缸、蓄能器、液压管路、液压站等组件组成。它的主要作用是向磨辊施加足够的压力使物料被粉碎。系统的工作原重如下。

如图1所示,当1DT通电时,换向阀左位接人回路,液压缸4由上向下运动,磨辊通过液压系统提供的压力下移。当液压缸4无杆腔的压力上升至电接点压力表5的上限值时,压力表触点发出信号,使电磁铁1DT断电,换向阀处于中位,液压缸4由蓄能器6补偿系统泄漏工作在保压状态;当液压缸无杆腔压力下降到电接点压力表5设定的下限值时电接点压力表5的触点又发出信号,使1DT通电,液压泵输出的液压油再次向系统供应,使无杆腔压力上升,从而使液压缸无杆腔的压力保持在要求的工作范围内。当2DT通电时,换向阀右位接入回路,液压缸有杆腔进油,无杆腔回油,活塞上升。当1DT、2DT都断电时,系统处于图示中位状态。

由此可见,液压系统正常工作运行时是处于保压状态,它的工作时间最长,保压是该液压系统的最主要的工作方式。

3、立磨液压机液压系统的故障分析与排除方法

对于系统运转过程中出现的问题,我们对其进行了分析。

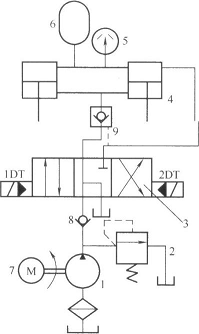

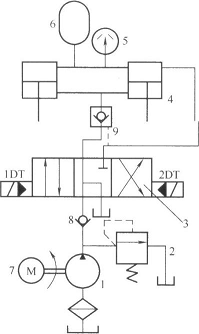

由图1所示立磨机液压系统的工作原理可见,当系统工作在保压状态时,液压泵一直处于工作状态,这样溢流损失转换成了系统热量,造成了油温过高(现场测试油温在80℃以上),油温升高使油的黏度降低,所以在已调定的压力下,系统效率下降,造成了水泥生产效率达不到设计产量。为此我们做了两方面的工作:一方面现场采用两个大排风扇对吹油箱,强制冷却系统,结果6h后水泥生产线的效率提高到45t/h。另一方面的工作是对吹液压系统进行了改进,改进后的液压系统原理图如图2所示(原理不再重复叙述)。将换向阀的中位机能由O型换成K型,同时,在液压缸4的有杆腔侧增加了一液控单向阀9。这样,当压力表达到压力上限值,触点发出电信号使电液换向阀处于中位时,液压泵工作在卸荷状态,由于加入了液控单向阀9,使液压缸4有杆腔的泄漏量大大减少,进一步延长了保压时间。这样系统不仅仍能满足保压的要求,而且大大减少系统的发热量。另外我们在液压泵出口处加装了一单向阀8,使电液换向阀控制端在液压泵卸荷时仍能保持一定的启动压力。

4、几点说明

通过对立磨

液压机液压系统的工作原理进行分析,对其运行过程中出现的故障原因进行了分析并提出了改进方法,将具有K型中位机能的换向阀取代了O型中位机能的换向阀,使液压泵在换向阀处于中位时卸荷,减少了系统的发热,并达到了设备的设计生产能力。应当指出的是:进口生产线的配套系统并非尽善尽美,只有认真分析其工作性质及特点,才能使配套系统充分发挥其潜能;从液压原理的角度分析立磨液压机的故障原因是保压回路的设计问题,但其表现形式却是生产效率低于设计能力;具体分析设备故障时,要从生产工艺、技术要求,液压、电气的相关关系综合考虑。