近几年,随着钢结构行业的逐渐兴起,与之相关的一系列的钢结构机械加工设备不_被研究开发出来,双立柱带锯机便是一种对各种型钢进行切断的型钢二次加工设备。它|模拟手工锯工作原理基础上研制开发出来的,其最大特点是锯条采用环形带式结构,它9了手工锯在往返式锯切过程中只有半个行程锯切工件的局限性,可以实现连续锯切,极I节省了工作时间,提高了工作效率,结构简单,加工精度高,稳定可靠,有更佳的经漭可靠性和先进性,目前已得到广泛应用。

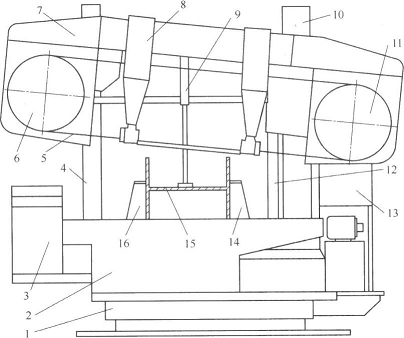

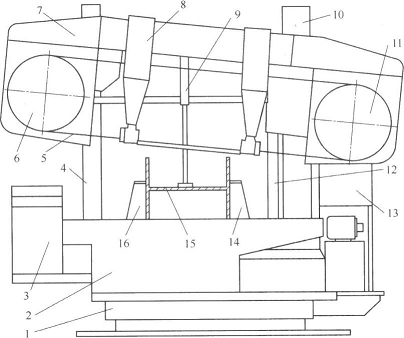

1、结构及作业流程

双立柱带锯机的结构如图所示,它主要由底座1、工作台2、锯架7和两个蝴10等部分组成。带状锯条5安装在锯架的主动轮11和从动轮6之间,由电动机经减斛驱动主动轮旋转,带动锯条运转。锯架可沿垂直于工作台的两个立柱上下移动。工作在工作台2上,锯条随锯架一起沿两个立柱下降,锯切工件。在一次工序中需进作。定位夹紧——锯架升起、料道辊前进进料、压紧马达夹紧、竖直压料下压。署切工件——锯架快降、锯架慢降锯切工件、锯架升起。在此工作过程中实现锯条工进一快退”的动作循环。区回卸料——竖直压料升起、压紧马达松开、料道辊后退卸料。 j动作是由液压系统与PLC组成的电气系统联合实现的。

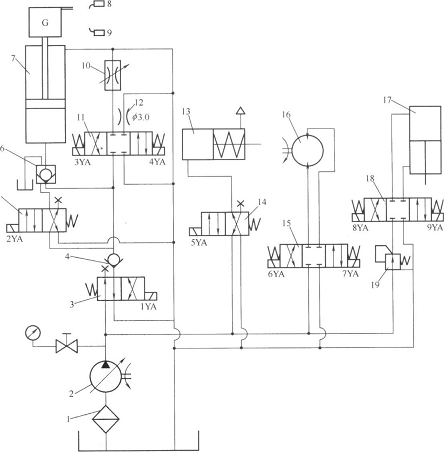

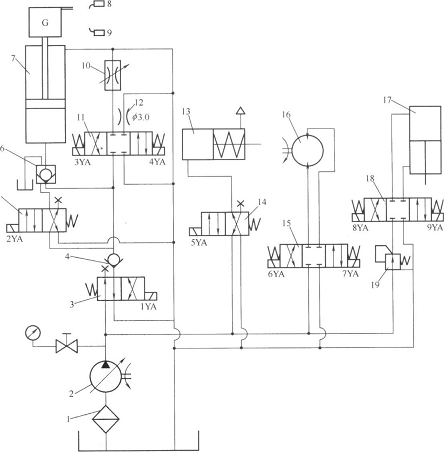

2、液压控制系统及工作原理

要实现“快进一工进一快退”的工作循环,在液压系统的设计中应采用调速回路。因为的锯架升降油缸要承受一部分锯架的重力,所以要使得锯架上升需要较高的液压泵工,此处选用了压力补偿变量柱塞泵。由于系统工作压力较高,所以在工作压力较低的采用了减压回路。其液压系统原理如图所示。

在一次机械加工工序过程中,其工作原理如下。

(1)工件定位夹紧

在工件装夹前,锯架应处于升起位置。按下“锯架上升”按钮,

平面磨床电磁铁1YA得电,电磁阀位工作,压力补偿变量柱塞泵2输出的液压油经电磁阀3、单向阀4、液控单向阀6进入锯架移动缸7的无杆腔,有杆腔的油液直接回到油箱,此时液压缸活塞向上运动,带动锯架上升。当锯架上升到一定位置时接近开关8接通,使电磁铁1YA断电同时5YA得电,电磁阀3左位位工作,同时由于液控单向阀6的作用,锯架停止上升。5YA使得电磁阀14左位工作,液压油进入料道辊移动缸13的无杆腔,使料道辊升起开始进料,当工件运动到指定位置后,电磁铁5YA断电同时6YA得电,电磁阀14右位工作,缸13在弹簧作用下复位,料道辊落下。6YA得电,电磁阀15左位工作,高压油进入压紧驱动柱塞马达16,马达转驱动丝杠带动压紧夹钳前进,使工件在水平方向上定位夹紧。夹紧后,6YA断电9YA得电,电磁阀18右位导通,液压油经减压阀19、电磁阀18进入竖直压料缸17上腔,活塞向下运动,竖直压料向下运动压紧工件,实现了工件的完全定位夹紧。

(2)锯切工件

定位夹紧后,PLC发出指令使电磁铁2YA、3YA得电,电磁阀5左位工作使液控单向6反向导通,同时电磁阀11左位工作,缸7下端的活塞在锯架的重力作用下向下运动,缸7下端的高压油经液控单向阀6、电磁阀11、直径为3mm的阻尼孔12、进入缸7的上腔,余的流量流回油箱,使缸7的活塞快速下降,带动锯条快进。锯架下降到靠近工件的某位置时,PLC发指令使电磁铁3YA断电4YA得电,电磁阀11右位工作,缸7下腔的高压油经液控单向阀6、电磁阀11、调速阀10进入缸7的上腔,多余流量流回油箱,活塞缓慢下降,锯条工进,锯切工件。通过调节调速阀10,可以调整锯架下降的速度即工进的速度。锯架下降到一定位置后锯切工件完毕,接近开关9接通,电磁铁2YA、4YA断电1YA得电,电3右位工作,锯架升起。

(3)返回卸料生上一过程中,锯架上升接通接近开关8,使电磁铁1YA断电8YA得电,电磁阀18亡作,压力补偿变量柱塞泵2排出的高压油经减压阀19、电磁阀18后进入竖直压料缸腔,竖直压料随活塞升起回到原位。同时8YA断电7YA得电,电磁阀15右位工作,压紧驱动柱塞马达16反转,驱动丝杠带动压紧夹钳后退松开工件,夹钳回到原位后,7YA5YA得电,电磁阀14左位工作,液压油进入缸13的无杆腔,料道辊升起,卸料完毕后,电磁铁5YA断电,缸13在弹簧作用下复位,料道辊落圈原位。这样整个工作过程结束。

3、常见故障与排除方法

(1)料道辊移动缸不动、有时不到位

可能的原因如下。

电磁阀14未动作或阀芯被卡住。

解决方法如下。

a.检查电磁阀的供电情况、插头连接情况是否正常,并逐一排除。

b.检查电磁阀芯是否被卡住,可以用手动操作顶阀芯来检查,采用处理(更换)阀芯奂液压电磁阀来解决。

料道辊移动缸无排气孔或排气堵塞、弹簧刚度和液压缸密封阻力太大。

解决方法如下。

a.检查料道辊移动缸有无排气孔以及排气孔堵塞情况,并排除。

b.检查液压缸密封阻力以及活塞上沟槽尺寸是否偏大,并对应排除。

c.检查弹簧刚度是否偏大、

磨床液压缸连接件是否有卡住或阻滞现象并对应排除。

(2)液压马达转向不转或转向不对

可能的原因如下。

液压泵本身的原因

a.液压泵转向不对,检查转向,注意更换电动机的任意两条相线。

b.液压泵内泄漏量太大,通过检查其容积效率排除。

液压油的原因

a.液压油黏度太大,造成液压泵无法吸油。

b.液压油污染,造成柱塞无法移动。

③电磁阀的原因

a.检查电磁阀的供电情况、插头连接情况是否正常,并逐一排除。

②回路中采用液控单向阀可以防止液压缸下腔的高压油回流,使液压缸保持在停留位置不落下,起到了支承的作用。

③采用液压系统与PLC系统相结合,PLC发出指令控制液压系统动作,实现了工作过程的自动控制。同时,也可以手动控制。操作灵活、方便。

④采用压力补偿变量柱塞泵,能源利用合理,完全满足不同负载情况对压力的需求。

⑤采用电磁换向阀,换向性能好,控制方便,便于实现自动控制。