1、超高速磨削技术的概念

超高速磨削是通过提高砂轮线速度即磨削速度达到提高金属磨除率和质量的工艺方法,常将磨削速度为普通磨削速度5倍以上的高速磨削称为超高速磨削(Super High Speed Grinding)。超高速磨削是一种高效而经济地生产出高质量零件的现代加工技术,是应用高效率、高精度、高自动化、高柔性的磨削装备,提高磨削的进给速度,增加单位时间金属比磨除率z0和金属磨除率z。使磨除率大为提高,能达到车削、铣削的金属磨除率甚至更高,是能极大地提高

平面磨床工件加工效率、加工精度和表面加工质量的先进制造技术。

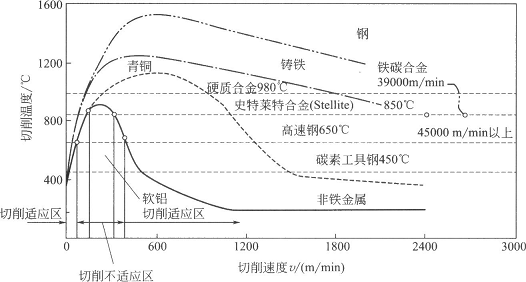

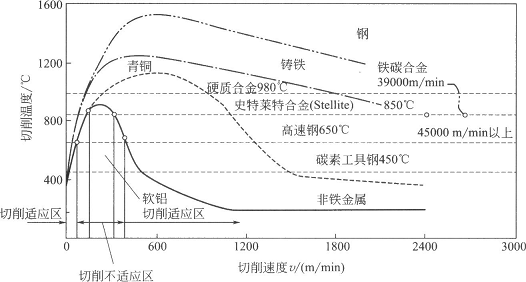

超高速磨削的提出是基于德国萨洛蒙的超高速切削理论,该理论认为:普通切削速度范围内切削温度随切削速度增大,而升高不同切削速度增大至与工件材料的种类有关的某一临界速度后,随着切削速度的增大,切削温度与切削力反而降低。据此,在大于临界切削速度的范围内,则可进行高速切削,大幅度地提高机床的生产率。同样,在高的磨除率条件下,随着砂轮线速度u。增大,磨削力在u。-100m/s前后的某个区间可能出现陡降(约降低50%),这种趋势随着磨除率的提高而更加明显,且当砂轮达到超高速磨削状态后,工件表面温度出现回落趋势。萨洛蒙曲线描述了超高速磨削概念,如图 所示。当磨削速度超过u。h后,能大幅度减少加工工时,成倍地提高磨床生产率。

超高速磨削突破了传统磨削概念,有高的金属磨除率,能获得很好的加工表面粗糙度和精度,扩大了磨削工艺的适用范围,成为一种能和车削、铣削等加工方法相竞争的高效加工工艺。实验表明:通过大幅度提高切削速度,就可越过切削过程产生的高温死谷而使刀具在超高速度区进行高速切削,从而大幅度减少切削工时,成倍地提高机床生产率。超高速磨削不仅对高塑性和难磨材料具有良好的磨削效果,而且能够高效率地对硬脆材料实现延性磨削。

图 萨洛蒙高速切削加工理论示意

2、超高速磨削机理

在超高速磨削中,通过优化选择各种磨削参数可最大限度地提高材料加工延塑性,减少磨削表面裂纹和损伤。在保持其他参数不变的情况下,随着砂轮速度的大幅度提高,单位时间内磨削区的磨粒增加,每个磨粒切下的磨屑厚度变小,每颗磨粒的切削厚度变薄,则导致每个磨粒承受的磨削力变小,总磨削力也大大降低。由于磨削速度很高,单个磨屑的形成时间极短。在极短时间内完成的磨屑高应变率形成过程,使工件表面的弹性变形层变浅,磨削沟痕两侧因塑性流动而形成的隆起高度变小,磨屑形成过程中的耕犁和滑擦距离变小,工件表面层硬化及残余应力倾向减少。超高速磨削时磨粒在磨削区内的移动速度和工件的进给速度均大大加快,再加上应变率响应温度滞后的影响,使工件表面层磨削温度有所降低,能越过容易发生磨削烧伤的区域,而极大地扩展了磨削工艺参数的应用范围。

超高速磨削技术在实际应用中,还需深入、

磨床系统地研究高硬难加工金属材料的高速/超高速的磨削机理,主要研究内容如下。

①高硬难加工材料的微结构和材料性能分析。

②超高速磨削条件下高硬难加工材料的微结构和材料性能对去除机理的研究。

③超高速磨削状态下,材料去除机理及其对工件加工质量的影响。

④超高速磨削工况下的磨削力、磨削热的形成机理和分配。

⑤磨屑在磨削力、磨削热的复合作用下的成屑机理及其对工件加工质量的影响。

⑥超高速磨削下磨削表面的裂纹和损伤的形成机理。

⑦加工条件对破坏层的影响。

⑧砂轮、工件及机床的受力及振动对工件加工质量的影响。

应寻求合适的方法以提高超高速磨削的金属磨除率,又不造成工件的热损伤。如果将磨削温度控制在液态成膜沸点以下,就可以提高金属磨除率,就可对磨削过程中热损伤实现自适应控制。