金属结合剂(M)按金属或合金种类的成分,分为铜基合金结合剂(青铜结合剂最常用)、钴镍合金结合剂、铸铁纤维结合剂及硬质合金结合剂。

(1)铜基结合剂

铜基结合剂主要有青铜结合剂,是用于金刚石、CBN磨具的结合剂。青铜主要指锡青铜,现在铜与铝、铍、硅、锰、钛、镁、铬等元素组成的二元合金元素的铜合金都称为青铜。铜锌合金或以锌为主要合金元素的铜合金,称为黄铜。铜镍合金或以镍为主要合金元素的铜合金称为白铜。锡青铜是制造金刚石、CBN磨具的主要结合剂材料。以锡青铜为结合剂制造的超硬磨具,强度、硬度高,又有较高的脆性,锡青铜收缩率小,易产生分散性缩孔,能满足制造形状复杂且要求有一定气孔率的磨具,锡青铜导热性较好,有利于磨具磨削时降低磨削温度和防止丁件表面烧伤。锡青铜结合剂的主体材料是铜、锡、锌、银等金属粉末,占95%以上,有时加入少量的石墨等非金属材料,加入量不超过5%。

根据

平面磨床磨削加工对象和加工质量要求,青铜结合剂可分为多种,常分为二元合金系、三元合金系及多元合金系。

①二元合金系 二元合金主要是铜锡二元合金。标准锡青铜是Cu81.5Snl8,5。铜锡配比可在较大范围内变动。例如,Cu80%-90%,Sn20%-10%,外加1%石墨; Cu85Snl5,外加1%石墨;Cu75Sn25,外加1%石墨。

②三元合金系 在Cu—Sn二元合金基础上,加入第三组分银(Ag)、镍(Ni)、锌(Zn)等,组成三元合金结合剂,如Cu80Snl0Agl0、Cu70Sn25A95、Cu73Sn25Pb2等。

③多元合金系 结合剂组分超过三元以上的为多元合金系。铜仍是基础组分。常加入的金属有Ni、Co、Ti、Sn、Zn、Pb、Ag等,如Cu88Snl0ZnlPbt、Cu70Snl0Agl5Ni5、 Cul00Snl0-15Zn2Pb2—3(德国配方)。

(2)锗暮缩合剂

钴基结合剂中含有较高的钴(Co)组分。分为高钴与中钴配方。高钴组分含Co量大于70%。Co的高漏强度和耐磨性极差且易烧结。国内

磨床生产高品级金刚石锯片,含Co量达100%。国内加工硬质花岗岩的高钴金刚石锯片所用的配方为C070%、Cu20%、Sn5%、 Mn5%或WC。中钴配方是为适应加工不同对象和不同加工条件。有多种中钴含量的多元结合剂配方,如C060%、Cu5%、Sn5%、Zn3%、Nil0%、Mn8 oA、Fe9%或WC。其烧结温度为840 880℃,结合剂硬度为95HRB。

(3)铸铁基结合剂

在铸铁基配方中,以Fe及WC作为骨架相,烧结时呈固相,调节Fe/WC的比例,满足不同加工要求的耐磨性。为增加韧性,添加球墨铸铁纤维。铸铁纤维结合剂超硬磨料磨具的磨削比比较大,能适合于高速磨削。铁基结合剂配方为30%~50%的Fe、5%~8%的 Sn、20%~30%的Ca、8%~15%的Ni、0~5%的Co、10%~25%的WC。对金刚石磨料镀钛合金薄膜,阻止Fe与金刚石的直接接触,防止Fe对金刚石的亲和,增强与结合剂的黏结能力,使磨料不易脱落。

(4)金属结合剂成分设计

金属结合剂组分分为骨架材料、黏结金属,形成碳化物的元素,提高结合剂的力学性能的元素、填充料。

骨架材料是在青铜结合剂、钴基结合剂中添加WC、Ti等硬质点物质,提高和改善结合剂强度、硬度、耐磨性等性能。在烧结过程中结合剂形成液相(黏结相),硬质点物质起结晶骨架作用,液相将骨架相的孔隙填充达到致密烧结,使烧结制品的强度、硬度、耐磨性满足把持超硬磨料颗粒的要求,避免出现结合剂不耐磨而造成超硬磨粒过早脱落。硬质点物质用量在20%(质量)以内时,磨具硬度的变化不大。青铜系结合剂中不加硬质点WC、Ti时,抗弯强度为813.4MPa,硬度为14.3HRC,加入WC为15%、Ti为1%时,抗弯强度为1021MPa,硬度为15.0HRC,当加入WC25%、Til.5%后,抗弯强度为1527MPa,硬度为23HRC。钴基系不加WC、Ti,抗弯强度为934MPa,硬度为15.8HRC,加入WC为15%、Ti为1 oA后,抗弯强度为1227MPa,硬度为16.2HRC,加入WC为25%、Ti为1.5%后,抗弯强度为1527MPa,硬度为24HRC。

黏结金属应用最广的是铜基合金。超硬磨料需要在1000。C以下进行烧结。铜基合金熔点能满足1000℃的要求。其中Sn的熔点较低且能降低合金表面张力,改善黏结金属对超硬磨料的润湿作用,降低铜的熔点并起固溶强化作用,所以铜锡合金作为超硬磨具结合剂效果良好。在铜基结合剂中含有铜、锡、锌、镍、锰、钻、铁、铅、铝、铍、.钛、铬、钼等多种金属元素及石墨、Fe。04、WC等非金属添加剂,所以超硬磨具烧结后结合剂中的秧结相不是简单的青铜或黄铜,而是复杂的多元青铜或自铜。各元素在铜合金中的溶解度不同,能够无限互溶形成连续固体。复杂铜合金中各元素的固溶规律,对烧结超硬磨具性能有重要作用。金属结合剂中各组成及含量与性能的关系,必须通过对合金相图分析,了解有关合金的 结晶状况和显微组织,才能掌握金属结合剂的相关规律,用以指导超硬磨具生产。

碳化物形成元素有Cr、Ti、W、Mo等。这些元素可以与超硬磨料形成碳化物,可提高结合剂对金刚石、CBN的黏结强度。

在金属结合剂配方中加入co、Ni、Mn、Si、A1等元素,可以提高结合剂的力学性能。配方中加入Co、Ni元素,可提高润湿性及固溶强化作用,增大结合剂强度和硬度。加入的Mn是弱脱氧剂,Mn与si、Al一起存在时脱氧能力急剧加强。又因Mn熔点较低(1244度),易与其他金属形成低熔点合金。Cu—Ce合金有好的脱氧作用,能提高合金流动性,使制品致密,无针孔缩松等缺陷,可消除低熔点杂质的有害影响,提高力学性能。Pb可提高合金的耐磨性、密实性和耐腐蚀性,减少结合剂与工件的摩擦因数。si与B的加入,可大幅度降低合金熔点,但也会增加结合剂的脆性。Ag粉的加入可使铜基合金的抗弯强度大幅增加,并提高导电性能。

石墨是青铜结合剂中常用的非金属填充料,加入石墨可防止磨床磨具变形,降低磨具韧性,减轻青铜结合剂磨削堵塞,在结合剂中起润滑、造孔、吸氧等有益作用。其加入量为1%-5%。近来国外将石墨制成球形粉末颗粒,将外表面镀覆一薄层金属,在烧结时,球形石墨表层金属与结合剂金属黏结在一起,防止石墨滑移和黏结能力下降。磨削过程中石墨颗粒所占的空间形成一个微孔,有助于石墨发挥润滑作用,改善磨兵韵磨削性能。结合剂中加入FesOt主要是提高结合剂的脆性减少磨具堵塞现象。Fe304用量多,会使结合剂强度下降,一般用量为3%-7%(质量)。

(5)烧结理论

烧结是金属结合剂超硬磨具的重要工序。烧结是指金属结合剂粉末预压成形的坯体在一定外界条件和低于结合剂主要组元熔点的烧结温度下,所发生粉末颗粒表面减少,孔隙体积降低的过程。烧结温度一般为金属粉末熔点温度Tw的70%~80%。在烧结过程中,发生添加剂的挥发、变形颗粒回复与再结晶,结合剂颗粒之间的物质扩徽、流动、溶解、化合及进化等一系列物理、化学变化。烧结的结果使粉末颗粒密度增加强度提高。结合剂预压坯体在烧结过程中包括升温过程、在烧结温度下的保温过程和降温冷却过程。按烧结时物相状态分为流相烧结和固相烧结。多数材料的烧结是液相烧结。液相烧结时有流态的液相,可迅速填充气孔而达到致密烧结,把配方中高温熔化的铜合金称为黏结合。固相烧结时无液相形成,致密化过程通过原子扩散蒸发凝聚和塑性变形实现。

烧结分为冷压烧结与热压烧结。冷压烧结是先用模具将粉末金属以较高压力压制成形,然后在常压下烧结。为防止粉末金属氧化,烧结一般在还原气氛(氨气或氨分解气)或中性气氛(氮气、氩气)下进行。这种烧结过程主要依赖于液相在毛细管力用用下,填充气孔达到致密化。液相不足则浸润性不好,不能良好渗透,则烧结体密度和强度较低。故冷压烧结配方要求能够形成较多的液相。冷压烧结主要用于金钢石小切割片,金测石砂轮的制造,其生产批量大,制造成本低,但烧结时间长。热压烧结是金属结合剂超硬磨具生产使用最多的方法。在热压条件下,形成的液相在压力作用下强制流动渗透。高温下即使是骨架相也会软化。在压力作用下发生塑性变形,导致产品在短时间内达到100%的致密化,容易保证热压产品的烧结质量。

(6)烧结金属结合剂超硬磨具生产工艺

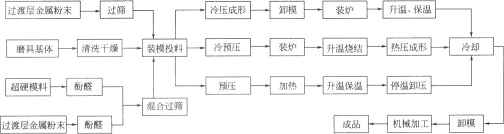

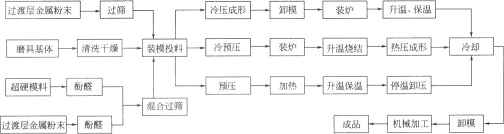

烧结金属结合剂超硬磨床磨具生产工艺(包括冷压法和热压法)如图1所示。

①烧结金属结合剂配方设计 设计原则主要考虑所设计磨具的性能使用要求。根据用户所提出的磨削要求进行配方设计,选择结合剂各种原料及用量。配方设计要先确定超硬磨料的品种及浓度。不同品种牌号超硬磨料适用于不同工件材质的加工。粗磨、大磨除率磨削,要选用粗粒度和高浓度的磨料。细粒度、低浓度(用量)磨料、则适用于精磨。其次要确定结合剂组分的合理配比,结合剂与磨料的品种、性能要相互配合,结合剂的组成和性能据硬磨要.能应与加工材料性质和加工方式相适应。最后要确定适当的磨具组织。结合剂各种成分的用量计算同普通磨具、树脂磨具的配方计算。

图1 烧结金属结合剂超硬磨具生产丁艺流程

②金属结合剂超硬磨具成形料配混金属结合剂金刚石、CBN磨具成形料分工作层与过渡层成形料配混。工作层成形料由金剐石、CBN磨料、金属结合剂与润湿剂组成。先混制过渡层成形料,后混制工作层成形料。混料要保证超硬磨料与结合剂混合均匀。超硬磨料与结合剂充分混合后,再加入润湿剂,或先将超硬磨料与润湿剂混匀,再加结合剂充分混均匀。混料要严格控制各组成材料的用量。

③金属结合剂成形模具 超硬磨料金刚石、CBN磨具成形磨床模具由模套、压环、心棒、心杆、底板等部分组成。由于超硬磨料砂轮成形压力在300~500MPa范围内,且生产批量较小,故成形模具所使用的材料有碳素工具钢、合金工具钢、高速钢、硬质合金。对于软金属青铜、锝粉末尽量选择碳素工具钢与合金钢;对于高密度、高强度、硬度、耐磨性高的磨具,可选用耐热钢。成形模具应根据磨具尺寸和形状来设计其结构尺寸。金刚石磨具坯体尺寸不允许留有余量,故模套内径尺寸就是制品的外径尺寸,模套内径尺寸应保证磨具工作层金剐石的浓度(用量)不变。

④压制成形工艺包括冷压成形与热压成形工艺法。常选

液压机,加压方式分为上压式、下压式与横向加压式。总压制压力F可按F—pSK计算,P为油压机公称压力,K为安全系数,取K-1.15-1.50,S为所压制坯体横截面积。

⑤烧结工艺超硬磨具烧结所使用的烧结炉多采用电加热。电加热方式有碳管电阻加热、高频或中频感应加热。烧结炉有管式炉、钟盖炉、中频感应炉、内热电阻炉。烧结中采用中性还原气氛或固体还原介质保护气氛,防止烧结过程中超硬磨料氧化。中性气氛用Nz、CO,真空,还原气氛有H、CO、烃。固体保护介质主要使用木炭。烧结时要严格执行烧结工艺规范(烧结温度曲线),也称烧结制度。烧结温度曲线由升温、保温烧结,冷却三部分组成。

⑥烧结废品烧结工艺受结合剂原材料、配混料工艺、成形工艺等诸多因素影响,烧结过程中又发生一系列复杂的物理化学变化,偏离了工艺要求及配方要求,会造成磨具的废品。常见烧结废品有裂纹、组织不均、变形、发泡、色泽不均及掉环等。