1、金属基复合材料的磨削

颗粒增强金属基复合材料磨削加工是借助磨具的切削作用,除去工件表面的多余层,使工件表面质量达到预定要求的加工方法。常见的颗粒增强金属基复合材料磨削加工形式有外圆磨削、内圆磨削、成形面磨削等。金属基复合材料的磨削特性受增强相类型和所用砂轮类型的影响,增强颗粒的存在改善了材料的磨削性能,软的基体金属堵塞砂轮是砂轮失效的主要原因,磨削加工中的主要问题是砂轮堵塞及磨削区的有效冷却。在实验条件下,

平面磨床磨削颗粒增强金属基复合材料时,碳化硅砂轮在磨削力、表面粗糙度等方面优于CBN和金刚石磨料砂轮。使用陶瓷基SiC砂轮和树脂结合剂金刚石砂轮对氧化铝颗粒增强铝基复合材料进行的磨削表明,SiC砂轮可以用于粗磨,粗磨时工件的磨削表面上有基体金属的涂敷现象,降低了表面粗糙度。

金刚石砂轮适合于精磨,精磨时基体材料没有明显的涂敷现象。使用细粒度金刚石砂轮在磨削深度为1um的情况下实现了材料的延性磨削,表面及亚表面上没有裂纹和缺陷产生,实现了增强相的延性去除。磨削是颗粒增强金属基复合材料加工中很有前途的一种加工方法,能够实现无损伤表面的加工。

采用电镀金刚石砂轮平面磨削颗粒增强铝基复合材料,工件材料为SiC颗粒增强2024A1,其主要性能参数如表1所示。平面加工中采用普通的平头圆柱砂轮,金刚石粒度为120目,砂轮直径为20.6mm。

表 工件材料参数

质量分数 | 屈服应力 | 颗粒尺寸 | 弹性模量 | 伸长率 | 密度 |

50 | 271.3 | 10 | 199.8 | 0.431 | 2.90 |

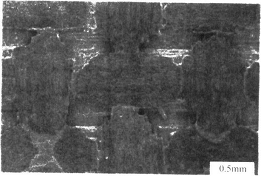

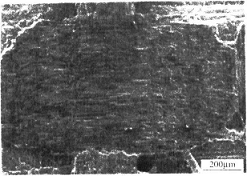

主轴转速取6000r/min,进给速度为300mm/min,取磨削深度从0.001mm至0.05mm进行磨削试验。加工表面形貌如图1所示。

(a)削落瞪坑 (b)颗粒破碎 (c)界面脱落

图1 平面磨削加工表面形貌

加工表面质量具有如F特征:

①加工表面上有铝基体的塑性划痕,并且有铝基体被熨压现象;

②加工表面有材料剖落形成的凹坑、增强颗粒脱落和断裂等缺陷;

③颗粒与基体结合的界面在已加工表面形成过程中发生破坏。由于颗粒移动或被压入加工表面,在颗粒周围形成孔洞。加工表面的形貌特点与材料本身特性和去除机理有关,在外载荷作用下增强颗粒承受更大的应力及增强颗粒本身的缺陷,使得增强颗粒在加工过程中产生破碎和脱落;裂纹的产生和扩展在加工表面形成过程中起到重要作用,在增强颗粒富集区和颗粒的尖角处应力集中更严重,在加工过程中容易产生裂纹并扩展,造成材料剖落形成非切出表面和界面脱黏;另外,在金刚石磨粒作用下增强颗粒会发生破碎、脱落、滑动等行为。

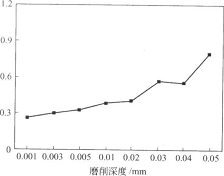

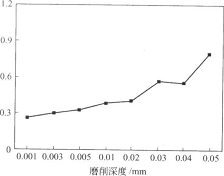

保持主轴转速为6000r/rain、进给速度为300mm/min不变,测量了在不同磨削深度下已加工表面的粗糙度值,如图11—8所示。可以看到,在实验所采用的加工参数下,表面粗糙度Ra在0.85~0.82tzm之间。磨削深度在0.001~0.005mm范厨内时表面粗糙度的变化不大,而当磨削深度大于0.005ram之后表面粗糙度有较大的增加。

图2磨削深度对表面粗糙度影响

2、碳纤维增韧碳化硅陶瓷基复合材料(c/SiC)的磨削

碳纤维增韧碳化硅陶瓷基复合材料(C/SiC),具有密度低、抗氧化性好、耐腐蚀、摩擦磨损性能良好以及耐高温等优点,能够满足防热——结构一体化设计的需要,成为空天飞行器等关键热结构的重要候选材料,并已成功应用于航空航天领域。

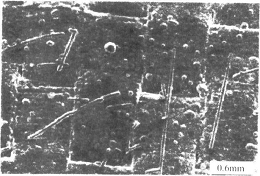

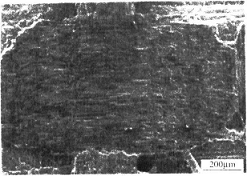

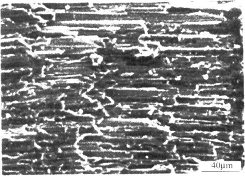

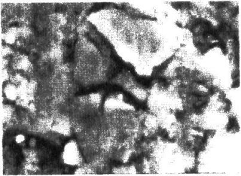

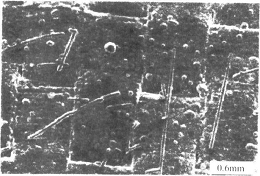

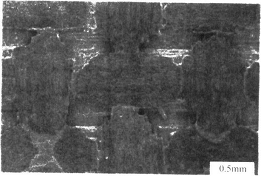

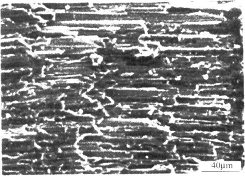

工件材料为碳纤维体积分数约为45%、密度约为2.0g/cm3的2D-C/SiC复合材料。砂轮为树脂结合剂金刚石砂轮,砂轮粒度120,砂轮直径300mm,砂轮宽度20mm。金刚石砂轮修整采用普通SiC砂轮与金刚石砂轮对磨的方法实现。磨削方式为顺磨,冷却液为普通水基冷却液。磨削参数:进给速度-20~50mm/s,磨削速度-60~90m/。,切削深度-0.1~0.3mm。为了观察到工件的亚表面损伤,首先对垂直于磨削方向的面依次采用800#、1200#、1500#及2000#的金刚石研磨粉进行研磨至镜面,材料去除厚度大于200nm,然后采用超声波清洗器对试样进行清洗,再用烘箱烘干试样,最后通过扫描电镜(SEM)对磨削表面和亚表面进行观察。磨削前、后的表面形貌见图3,2D-C/SiC的表面形貌扫描电镜照片见图,通过分析磨削结果发现:

(a)磨削前 b)磨削后

图3 2D-C/SiC磨削前、后表面形貌的比较

①2D-C/SiC复合材料的高速深磨材料去除机制与其自身的微观结构相关,既不同子塑性材料,也不同于普通脆性材料,而是以脆性断裂去除为主。

②磨削会使2D-C/SiC复合材料表面部分被SiC基体覆盖的原始孔隙重新显现出来,通过再次气相沉积SiC基体能使其致密化和均质化程度得到提高,从而达到改善材料综合力学性能的目的。

图4 2D-C/SiC的表面形貌扫描电镜照片

③由于SiC陶瓷基体和碳纤维两者导热性和热膨胀性的差异及2D—c/sic复合材料自身存在的孔隙缺陷,磨削加工后,产生了特殊的已加工表面结构。2D-C/SiC材料已加工表面并非全部由磨粒直接切出,因此,难以准确评价其已加工表面质量。

④仅考虑磨削2D-C/SiC复合材料表面摩擦层的情况下,

磨床磨削力随磨削深度和工件速度的增加而增加,随砂轮线速度的增加而减小。磨削深度对磨削力的影响最大,砂轮线速度和工件速度对磨削力的影响大致相同,但作用相反。增加工件速度,降低砂轮速度有利于减小磨削力比;增加磨削深度对磨削力比的影响不显著。