(1)硬质合金的晶粒度对磨酎性能的髟响

硬质合金是由高硬度、难熔钧金属碳化物(如WC、TiC、TaC,NbC等)加金属黏结剂(如钴、镍等)经粉末冶金工艺制成,是目前世界上强度最高的合金,具有硬度高(89~93Hm)、强度高、热硬性好等特点。因此,被广泛应用予勘探钻头、模具、工具的制造。随着切削加工技术向高速、高精方向的不断发展,要求硬质合金工具的硬度、耐磨性、磨床加工精度和刃口质量越来越高。硬质合金的晶粒度也由最初的粗晶(晶粒度6~25um)、中晶(1.3~2.5tum),逐步向细晶(0.8~1.3um)、超细晶粒(0.2~0.5um)、纳米晶粒(≤0.2um)方向发展。

目前,粗晶硬质合金广泛应用在地矿工具、冲压模具、石油钻采、生产人造金刚石用大顶锤、喷气发动机部件等领域;细晶及超细晶粒硬质合金具有硬质合金的高硬度和高强度的特点,主要用于整体硬质合金刀具、可转位刀片及加工印刷电路板的微型钻头等工具的制造。

随着硬质合金中WC晶粒的细化,合金的硬度、强度等力学性能增加,断裂韧性等性能下降,耐磨性等磨削加工性能也随之发生了一定的变化。

采用三种不同粒度金刚石树脂结合剂砂轮,分别针对粗、细、超细三种不同晶粒度的硬质合金,在一定的磨削条件下进行磨削试验。通过对磨削过程中平面磨床主轴功率、砂轮和工件损耗、加工表露粗糙度的测量,分析硬质合金中WC的晶粒度变化对磨削力、磨削比、表面粗糙度等磨削性能和效果的影响。

磨削试验条件为:万能工具磨床,往复式

平面磨床磨削方式,砂轮转速ns=3200r/min,磨削速度Vc=25m/s,工件速度uw=15m/min,冷却液LTY-1(水液比为20/14),工件选用不嗣粒度的K系列硬质合金,含Co量均为10%。其微观组织如图1所示。

通过试验可知,在

平面磨床各磨削参数相同的情况下,磨削粗晶硬质合金所消耗的磨削力、磨削能大于细晶和超细晶粒硬质合金,且平面磨床磨削力随晶粒尺寸的增大而增加;同一砂轮对粗、细、超细硬质合金的磨削比随晶粒粒径的增加而增大,说明该类硬潢合金的耐磨性随晶粒粒径的增加而降低;该类硬质合金在相同磨削条件下精磨加工后的表面粗糙度随晶粒尺寸增加而变差。

(2)平面磨床磨削参数对超细硬质合金磨削表面粗糙度的影响

使用金刚石砂轮的磨削加工是生产硬质合金刀具的主要方法,磨削表面粗糙度对硬质合金刀具的切削性能和使用寿命有重要的影响,而磨削参数是影响硬质合金表面粗糙度的主要因素。

在M71,20型平面磨床上对WC-Co硬质合金试样进行磨酣试验,试件为采用HIP技术烧结的超细晶粒硬质合金。磨削工艺参数见表1。

超细晶 细晶 粗晶

图1 不同晶粒度硬质合金的微观组织图

表 磨削工艺参数

砂轮转速 ux/m·S-1 | 工作台速度 uw/m·min-1 | 砂轮粒度 | 单次切深 ap/um |

20 | 30 | 150# | 5,10.15,20,25 |

280# | 10 |

W20 | 10 |

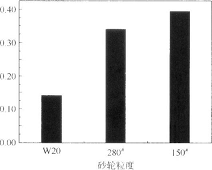

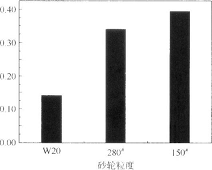

在相同切深(ap=10um)条件下,试样磨削表面粗糙度随砂轮粒度的变化情况见图2。

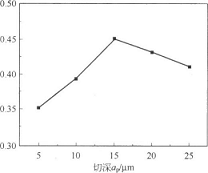

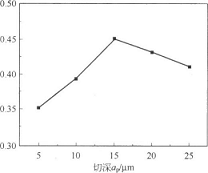

由图可见,同一切深下,试样磨削表面粗糙度随砂轮粒度的增大而增大。但砂轮粒度对表面粗糙度的影响程度有所不同,与150#砂轮比,使用280#砂轮磨削,试样磨削表面粗糙度变化幅度较小,而使用W20砂轮磨削,表面粗糙度变化幅度较大。图3显示了使用同一粒度砂轮(150#)磨削,试样磨削表面粗糙度随切深口,变化的规律。由图可见,当ap≤15um时,试样磨削表面的粗糙度随ap的增加近似地呈线性增大。但当ap>15um后,随切深的增大,

磨床磨削表面粗糙度值逐渐减小,这一点与传统结构硬质合金的磨削试验结果有所不同。

图2 砂轮粒度对表面粗糙度的影响 图3切深对表面粗糙度的影响