使表面粗糙度R:在0.1~0.5pro或Ra≤0.01/zm,表面光泽如镜面的磨削方法,称为镜面磨削。

(1)镜面磨削原理

镜面磨削是利用砂轮上等高微刃进行精密加工。大量微刃同时参加磨削,形成光滑表面,这是形成镜面的首要因素;其次是微刃在切除切屑后,由于磨损而变钝,在工件表面上产生摩擦、挤压、压光和抛光作用,这是形成镜面的第二个因素;第三个因素是进行无火花磨削。

镜面形成过程是反复进行无火花磨削除去加工表面上切削残留余量的过程。镜面表面层组织和硬度分布可分为四层,如图所示:第一层为气体吸附薄膜层,厚度为0.2~0.3nm;第二层为氧化物、氮化物、金属组成的松软变形层,厚度为0.2~3nm;第三层为金属及在灼热的高温下分解的自由渗碳体,厚度为500nm左右;第四层为未变形金属基体。镜面特性可用电子显微镜、电子衍射等手段来观察研究。

为了达到R。≤0.01pnm的镜面,应选用细粒度含石墨填充剂的树脂砂轮,或使用PVA(聚乙烯醇)砂轮。与陶瓷结合剂砂轮相比,这种磨床树脂砂轮的最大特点是弹性好,含有润滑性能好的石墨。磨削时,镜面磨削表面通过以下作用形成。

①砂轮表面等高性好的切削微刃进行切削作用 等高性好的微刃来自于精细修整砂轮。由于砂轮弹性好,在磨削力作用下,这些微刃有伸缩余地。正因为如此,使微刃等高性好。

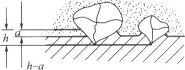

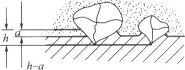

另外,由于砂轮中含有弹性物质结合剂,也可以进一步保证磨粒微刃等高性。如图6所示为砂轮无弹性变化时,磨痕深度几乎与磨粒外露高度h相等;磨削时,在磨削力作用下,磨粒微刃被压向砂轮体内,如图6所示,不但磨削痕迹的深度减小为a(a为与结合剂有关的伸缩量),而且可得到磨粒微刃的等高性。

平面磨床

平面磨床砂轮表面等高性好的切削微刃进行切削加工机理

②磨床砂轮与工件间的摩擦抛光作用和碾平作用形成摩擦抛光的主要原因是磨粒磨损后,变得平坦和半钝化,于是在磨削液的作用下产生摩擦抛光作用。另外,形成摩擦抛光作用的辅助原因如下。

a.在摩擦抛光作用下,磨床砂轮表面可能嵌入一些细微粉屑,形成致密的工作表面与工件表面摩擦抛光,使加工表面变得更加光滑。

b.在摩擦抛光过程中,工件表面突出点会产生大量热量,磨削热使其软化流动,这些软化点将已被半钝化的磨刃碾平,使加工表面变得光滑平整。

(2)达刭麓西的两种途径

①根据普通磨削和研磨的经验,砂轮上磨粒或自由磨粒粒度越细,可得到越低的粗糙度表面。磨削主要是磨粒微刃去除工件表面余量,另外对工件表面还有摩擦、压光作用。因此,在实现镜面磨削时,可采取两种措施:一是采用细磨料的砂轮;二是采用橡胶结合剂的弹性砂轮(加石墨作填充料)进行挤压抛光,雨达到镜面。常使用的砂轮为WA800H7B。砂轮磨粒为600#~800#或W20~W7。这种镜面磨削途径的特点是粗磨、半精磨、精磨、超精磨和镜面磨削5个过程,要更换5次砂轮(5遂工序),才达到镜面加工效果。

②用粗砂轮经精细修整。如用WA 64HV砂轮,经慢速修整,把磨料切刃修成平整。修整砂轮时,磨床工作台移动速度很缓慢,小于1mm/min。因此,工作台爬行问题要解决好。修整速度越慢,砂轮表面修整得越平,磨削后粗糙度值也越低。用这种途径达到镜面的主要原因是微刃的切除作用,用这种途径加工镜面要注意把脱落的磨粒和粉末从磨削液中分离出来。

在实际工作中,常将两种途径综合运用。粗砂轮精修后,磨削到Ra0.025ym,用树脂结合剂加石墨填料的细砂轮(M14~M5)修整后在适当压力下进行磨削,再反复进行无火花磨削,实现镜面加工。