机械加工工艺系统,在机械加工时会产生切削热和摩擦热。除环境温度影响外,这些热源将使工艺系统各有关环节发生变形,产生工艺系统误差,这里被称为“热变形误差”。热变形误差将导致在工件加工时出现加工误差。

热变形误差在很大程度上影响工件的加工误差。有文献指出,工艺系统的热变形对加工误差影响很大;尤其是在精加工或者大型工件加工时,热变形误差引起的加工误差能够占工件总的加工误差的40%一60%。

1)车削类机床主轴箱发热使机床出现热变形误差

对于车床、铣床、钻床和镗床这些车削类机床来说,主要发热源是主轴箱中齿轮、轴承因摩擦而发出的热,润滑油吸收的热。这些热使主轴箱及相关部件发生较大的变形,使主轴升高和(或)倾斜,产生原始误差。

这种原始误差,对于在垂直方向布置刀具的

平面磨床影响较大;对于镗床,主要是影响工件的平行度和垂直度。

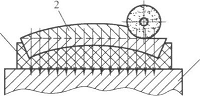

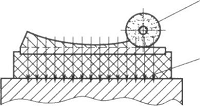

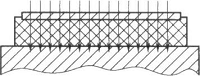

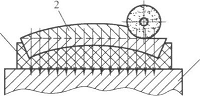

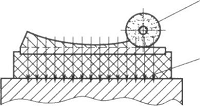

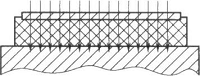

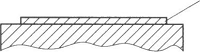

图5.23翘曲薄板装夹示意图

a)加工凸面 b)加工凹面 c)在电磁场作用下加工后的工件 d)解除电磁铁后移除垫掇酌工件

1一蛰板(倒如橡胶薄扳) 2一翘曲罨坯3一电磁工作台4一磨具5一电磁场6一加工后的工件

2)磨削类机床液压系统和磨具发热使机床出现热变形误差

对于磨床这种磨削类机床来说,主要发热源是液压传动系统的摩擦热、高速旋转磨具的摩擦热和切削液带出的磨削热。这些热使磨床床身局部变形,对加工工件造成不同程度的影响。例如,在立式平面磨床上,磨具产生的摩擦热使砂轮轴倾斜,导致磨削的平面与底面不平行;在外圆磨床上,摩擦热使工件的旋转轴线与工作台运动方向不平行,导致磨削的工件产生锥度误差。

除此之外,磨床导轨产生的摩擦热使磨床床身变形,通常会使床身中部凸起。这同样会使工件产生加工误差。

3)刀具受热出现热变形误差

刀具受热的热源自然是刀具切削工件时产生的切削热。切削热传人刀具的量不大,而且又集中在切削刃部分。然而,由于刀具的体积小,热容量小,所以切削刃部分的温度却很高。

正是因为热容量小,因而温度变化很快。在连续切削时,起初刀具变形变化大,逐渐变化小,最后趋于稳定。这个过程的时间较短。在间断切削时,由于平面磨床切削刃有短暂的冷却时间,所以在间断切削过程中刀具总的变形量要比连续切削的小一些。不管是连续切削还是间断切削,一旦停止切削,刀具温度便立即下降,刀具变形随之减小。

通常情况下,平面磨床刀具热变形误差对工件的加工误差影响较小。只是在加工细长轴时,可能会产生较小的锥度。

4)工件受热出现热变形误差

工件受热的热源主要是刀具切削工件时产生的切削热。切削热只有较少部分传人刀具,大部分被工件吸收。工件受热时膨胀变形,冷却时收缩变形,尤其是材料热膨胀系数大的工件,这种“膨胀”和“收缩”的变形较大。由此工件的这种热变形误差在较大程度上影响工件的加工误差。

对于轴类零件,切削时径向的热膨胀使直径变大,故切除的金属层较厚,达到要求尺寸停止切削后,冷收缩使直径变小,故实际尺寸小于要求尺寸。这就是热变形误差对工件的直接影响。

除此之外,当采用刚性顶尖装央工件时,切削热将使长轴形工件发生弯曲,同样影响加工误差。

对于板类零件,加工面和底面受热不均匀,加工面的温度比底面的要高;这个温度差使平板拱起。加工时切除工件的金属层不均匀,加工面虽然呈平面状态,但是停止加工后,在弹性变形作用下加工面呈马鞍形状态。显然,热变形误差造成了加工面的平面度误差。

不管何类零件和何种加工方法,人们应该谨慎考虑工件的这种热变形误差对加工误差的不同影响,尤其是材料热膨胀系数大的工件,例如铜、铝等材质的工件和大尺寸的工件。

5)控制热变形误差对加工误差影响的主要方法示例

热变形误差主要是由主轴箱发热、液压系统和刀具磨具切削摩擦发热等热源以及工件受热使工艺系统发生变形造成的原始误差。因而,控制这种原始误差对工件加工误差影响的主要措施为:

①控制热源发热量

在加工时采用粗加工和精加工分开进行的工序方案,

平面磨床粗加工时切削用量可以大一点,提高工效精加工时切削用量可以小一点,提高加工精度;或者,假若粗加工和精加工在一起进行时,粗加工后停机一段时间并松开工件让系统得以冷却,精加工时再将工件夹紧,用小的切削用量进行精加工。

在现有平面磨床的情况下,通常采用合适的润滑脂和润滑方式,例如低黏度润滑油、循环冷却润滑等。变速箱使用循环冷却润滑系统、切削过程采用大流量冷却润滑切削液,都能够带走大量的热量。

此外,人们还可以将有关可能产生热量的部分从工艺系统中分离开,例如电动机、液压系统等。

②强制通风散热

合理地通风迫使工艺系统尤其是发热部分很快散去热量,也是一种经常采用的减小热变形误差的方法。

③强制系统达到热平衡

在进行加工之前,对机床进行“预热”,让平面磨床空载高速运行足够时间,使工艺系统达到热平衡。然后,降低平面磨床运行速度达到所需速度,进行工件加工。这样也可以减小热变形对工件造成的加工误差。

除此之外,对于精密加工,控制环境温度也是一种控制热变形影响加工误差的可行办法,然而,对于

防爆电气设备零件的加工,可以不必过分讲究环境温度的影响。

对于防爆电气设备制造来说,上面提出的减小加工误差、提高机械加工精度的某些方法与措施是指,在使用现有标准设备的情况下,尽可能地减小上述工艺系统中的各种原始误差对加工精度(加工误差)影响的方法与措施。但是不必过分计较平面磨床的“机床制造误差”,符合标准要求的普通机床就可以满足隔爆零件的加工需要。