导轨副是数控平面磨床的重要部件之一,它在很大程度上决定数控平面磨床的刚度、精度和精度的保持性。数控平面磨床导轨必须具有较高的导向精度、高刚度、高耐磨性,平面磨床在高速进给时不振动、低速进给时不爬行等特性。

1.导轨副的结构

1)导轨副的类型

目前数控平面磨床使用的导轨主要有3种:贴塑滑动导轨、滚动导轨和静压导轨。

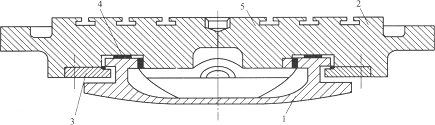

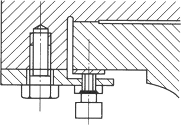

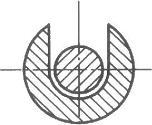

(1)贴塑滑动导轨。贴塑滑动导轨结构如图21所示,它与普通导轨的区别是在两个金属滑动面之间粘贴上了一层特制的复合工程塑料带,使导轨的金属与金属的摩擦副改变为金属与塑料的摩擦副,因而改变了数控平面磨床导轨的摩擦特性。

图21工作台和滑座剖面图

图21工作台和滑座剖面图

1-床身;2-工作台;3-下压板;4-导轨软带;

贴有导轨软带的镶条

贴塑材料常用聚四氟乙烯导轨软带和环氧型耐磨导轨涂层两类。

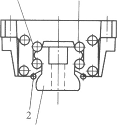

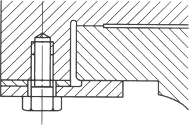

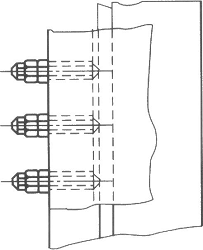

(2)滚动导轨。滚动导轨有多种形式,目前数控平面磨床常用的滚动导轨为直线滚动导轨。直线滚动导轨副的外形和结构如图22所示,主要由导轨体、滑块、滚柱或滚珠、保持器、端盖等组成。当滑块与导轨体相对移动时,滚动体在导轨体和滑块之间的圆弧直槽内滚动,并通过端盖内的滚道,从工作负荷区到非工作负荷区,然后再滚动回工作负荷区,不断循环,从而把导轨体和滑块之间的移动变成滚动体的滚动。为防止灰尘和脏物进入导轨滚道,滑块两端及下部均装有塑料密封垫,滑块上还有润滑油杯。

图22直线滚动导轨副的外形和结构

图22直线滚动导轨副的外形和结构

1-导轨体;2-侧面密封垫;3-保持器;4-承载球列;5-端部密封垫;6-端盖;7-滑块;8-润滑油杯

(3)液体静压导轨。液体静压导轨是将具有一定压力的油液经节流器输送到导轨面的油腔,形成承载油膜,将相互接触的金属表面隔开,实现液体摩擦。这种导轨的摩擦因数小(约0.000 5),机械效率高;由于导轨面间有一层油膜,吸振性好;导轨面不相互接触,不会磨损,寿命长,而且在低速下运行也不易产生爬行。但静压导轨结构复杂,制造成本较高,一般用于大型或重型平面磨床。

2)导轨副间隙调整

导轨副维护很重要的一项工作是保证导轨面之间具有合理的间隙。间隙过小,则摩擦阻力大,导轨磨损加剧;间隙过大,则运动失去准确性和平稳性,失去导向精度。下面介绍间隙的几种调整方法。

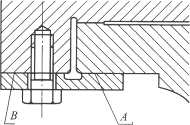

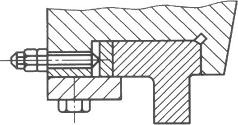

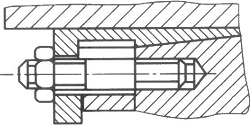

(1)压板调整间隙。如图23所示为矩形导轨上常用的几种压板装置。压板用螺钉固定在动导轨上,常用钳工配合刮研及选用调整垫片、平镶条等机构,使导轨面与支承面之间的间隙均匀,达到规定的接触点数。图23(a)所示的压板结构,如间隙过大,应修磨和刮研曰面;间隙过小或压板与导轨压得太紧,则可刮研或修磨A面;图23(b)采用镶条式调整间隙;图23(c)采用垫片式调整间隙。

(a) (b) (c)

(a) (b) (c)

图23压板调整阀隙

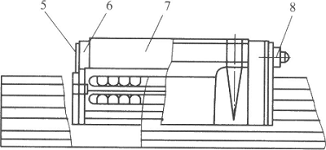

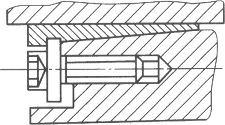

(a)修磨刮研式;(b)镶条式;(c)垫片式(2)镶条调整问隙。如图24(a)所示为一种全长厚度相等、横截面为平行四边形(用于燕尾形导轨)或矩形的平镶条,通过侧面的螺钉调节和螺母锁紧,以其横向位移调整间隙。由于收紧力不均匀,故在螺钉的着力点有挠曲。图24(b)所示为一种全长厚度变化的斜镶条及三种用于斜镶条的调节螺钉,以其斜镶条的纵向位移来调整间隙。斜镶条在全长上支承,其斜度为1:40或1:100,由于楔形的增压作用会产生过大的横向压力,因此调整时应细心。

图24镶条调整间隙

图24镶条调整间隙

(a)等厚度镶条;(b)斜镶条

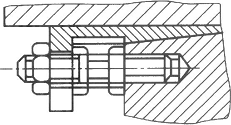

(3)压板镶条调整间隙,如图25所示,T形压板用螺 钉固定在运动部件固定在运动部件内侧和T形压板之间放置斜镶条,镶条不是在纵向有斜度,而是在高度方向做成倾斜。调整时,借助压板上儿个推拉螺钉使镶条上下移动,从而调整间隙。

三角形导轨的上滑动面能自动补偿,下滑动面的间隙调整 和矩形导轨的丘压板调整底面间隙的方法相同;圆形导轨的间隙不能调整。

3)滚动导轨的预紧

为了提髙滚动导轨的刚度,对滚动导轨应进行预紧。顶紧可提高度并消除间隙在立式滚动导轨匕预紧可防止滚动体脱落和歪斜。常见的预紧方法有如下两种。

(1)采用过盈配合。紧载荷大于外载荷,預紧力产生过盈量为2-3um,过大会使牵引力增加。若运动部件较重,其重力可起预加载荷作用,若刚度满足要求,可不施预紧载荷。

(2)调整法。利用螺钉、斜块或偏心轮调整来进行预紧。

4)导轨的润滑

导轨面上进行润滑后,可降低摩擦系数,减少磨损,并且可防止导轨面的锈蚀。导轨常用的润滑剂有润滑油和润滑脂,前者用于滑动导轨而滚动导轨两者都可用。

(1)润滑方法。导轨最简单的润滑方式是人工定期加油或用油杯供油,这种方法简单、成本低,但不可靠。一般用于调节辅助导轨及运动速度低、工作不频繁的滚动导轨;对运动速度较高的导轨大都采用润滑泵,以压力强制润滑。这样不但可连续或间歇供油给导轨进行润滑,而且可利用油的流动冲洗或冷却导轨表面,为实现强制润滑,必须有专门的供油系统。

(2)对润滑油的要求。在工作温度变化时,润滑油黏度变化要小,要有良好的润滑性能和足够的油膜刚度,油中杂质尽量少且不侵蚀机件。常用的全损耗系统用油有L-ANl0、 L-ANl5、L-AN32、L-AN42、L-AN67,精密平面磨床导轨油L-TSA32、L-TSA46等。

5)导轨的防护

为了防止切屑、磨粒或冷却液散落在导轨面上而引起磨损、擦伤和锈蚀,平面磨床导轨面上应有可靠的防护装置。常用的刮板式、卷帘式和叠层式防护罩,大多用于长导轨上。在平面磨床使用过程中应防止损坏防护罩,’对叠层式防护罩应经常用刷子蘸机油清理移动接缝,以避免碰壳现象的产生。

2.导轨副常见故障分析与排除

1)影响平面磨床正常运行和加工质量的主要环节是导轨副间隙、滚动导轨副预紧力、导轨直线度和平行度以及导轨的润滑、防护装置。导轨副常见故障及排除方法,如表所示。

表导轨副常见故障及排除方法

序号 | 故障现象 | 故障原因分析 | 排除方法 |

1 | 导轨研伤 | (1)机床经长时间使用,地基与床身水平度有变化,使导轨局部单位面积负荷过大; (2)长期加工短工件或承受过分集中的负荷,使导轨局部磨损严重; (3)导轨润滑不良; (4)导轨材质不佳; (5)刮研质量不符合要求; (6)机床维护不良,导轨里落人脏物 | (1)定期进行床身导轨的水平调整,或修复导轨精度; (2)注意合理分布短工件的安装位置,避免负荷过分集中; (3)调整导轨润滑油量,保证润滑油压力; (4)采用电镀加热自冷淬火对导轨进行处理,导轨上增加锌铝铜合金板,以改善摩擦情况; (5)提高刮研修复的质量; (6)加强机床保养,保护好机床防护装置 |

2 | 导轨上移动 部件运动不良 或不能移动 | (1)导轨面研伤; (2)导轨压板研伤; (3)导轨镶条与导轨间隙太小,调得太紧 | (1)用170#砂布修磨机床与导轨面上的研伤; (2)卸下压板,调整压板与导轨间隙; (3)松开镶条防松螺钉,调整镶条螺钉,使运动部件运动灵活,保证0.03mm的塞尺不得塞人,然后锁紧防松螺钉 |

3 | 加工面 在接刀处 不平 | (1)导轨直线度超差; (2)工作台镶条松动或镶条弯度太大; (3)机床水平度差,使导轨发生弯曲 | (1)调整或修刮导轨,使直线度允差0.015/500; (2)调整镶条阊隙,镶条弯度在自然状态下小于0.05 mm/全长; (3)调整机床安装水平度,保证平行度、垂直度在0.02/1 000之内 |