数控高速随动磨床

1、随动数控高速磨床概述

随着中国汽车工业的迅速发展,随动数控凸轮轴磨床越来越受到人们重视,不少大学、研究机构和企业投入大量人力物力来研究开发这个产品。湖南大学与湖南杰克数控磨床有限公司研制的JKM8320 CNC/CBN随动数控凸轮轴磨床是最具有代表性的典型产13口13,如图3所示。

2.磨床主要性能

磨床可适用汽车、摩托车、内燃机和柴油发动机等行业,加工圆和非圆零件,如各种凸轮轴、标准母凸轮和偏心轮等。

磨床采用西门子公司的840D数控系统及交流伺服系统全自动控制的机电仪一体化磨床,具有全自动磨削循环(工作台移动、砂轮架快进、工件进给、快退、工件分度、砂轮修正与补偿和砂轮磨

图3 JKM8320 CNC/CBN随动数控凸轮轴磨床

损补偿等)功能。磨床由数字化控制,只要改变计算机的程序就可以磨削各种形状的凸轮轮廓,加工出不同型号的凸轮轴。

磨床最高砂轮线速度可达120m/s(J羽CBN砂轮)正常工作状态下使甩100m/s的线速度,是目前中国国产用在生产线上砂轮线速度最高的凸轮轴磨床,为普通磨床砂轮线速度的3倍。生产率与普通磨床相比,可提高5~10倍。

砂轮主轴采用静动压轴承电主轴,砂轮主轴轴承动刚度可达1500N/um。

砂轮采用电主轴金刚石滚轮修整,能实现微米级进给。砂轮进给采用直线电动机直接驱动传动。

磨床采用全封闭造型,外观美观大方,安全可靠,无环境污染,磨床床身采用计算机仿真和有限元设计,使磨床具有良好的刚性和抗振性。

3.磨床的特点

1)采用了具有我国囱主知识产权的静动压轴承外置式砂轮电主轴,主轴具有高刚度、高回转精度。

2)采用了具有我国自主知识产权的凸轮数控磨削软件,只需将凸轮轴的有关技术参数输入计算机,计算机就可自动生成磨削的程序,加工出合格的零件。

3)采用了100m/s的CBN砂轮高速磨削技术,生产率极高。

4)砂轮架进给系统采用直线电动机驱动,实现了零传动。

4.机床主要技术参数

·可磨工件物最大直径/mm qb200

·可磨工件物最小直径/mm 4)20

·最大提升鱼:/mm 20

·顶尖中心高/mm 140

·最大顶尖l酲/mm 1000

·工件最大质量/蚝 70

·砂轮规格:普通砂轮

(外径_/mm)×(内径mm)×(宽度/mm) 600×305×(15~35)

·砂轮规格:CBN砂轮

(外径_/mm)×(内径/mm)×(宽度/mm) 600×305×(15~35)

·砂轮最高线速度(适用于CBN砂轮)/m/s 120

·建议使用砂轮线速度/m/s 100~80

·工件平均转数(恒线速)/r/min 10~200

·头架主轴锥度 莫氏五号

·尾座主轴锥度 莫氏四号

·尾座套筒移动量/mm 25

·磨床总功彰kw 50

·磨床总质量/kg 10000

·磨床外形尺寸:(长/mm)×(宽/mm)×(高/mm)4300×2300×1900

5.磨床主要部件结构设计

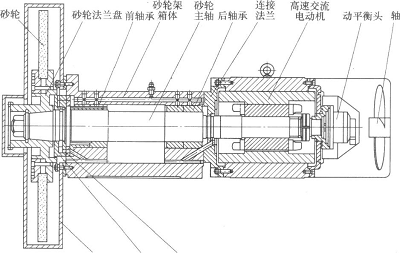

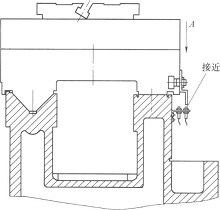

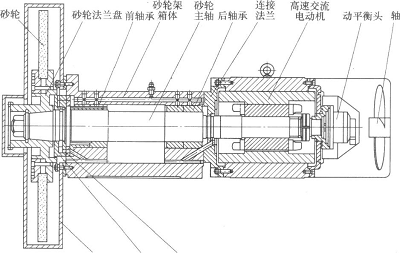

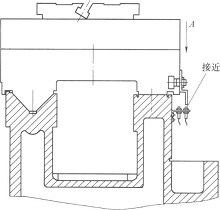

(1)砂轮架磨床的砂轮架采用上下分体式结构,上部为砂轮主轴箱部分,下部为砂轮架垫板进给部分,砂轮主轴采用电主轴结构,其结构如图4所示。

砂轮防护罩前端盖调整垫

流风扇

图4静动压轴承电主轴

1)砂轮主轴由固定在箱体上的前后轴承支撑,保证径向定位。

通过前轴承端面、前端盖、主轴轴肩、调整垫圈来保证轴向定位。

3)主轴的回转是通过变频调速电动机的转子与主轴直连,电动机转子在交变电流的作用下旋转来传动主轴的,此结构较原卸荷带传动方式,大大缩短了传动链,提高了主轴的回转精度,减少了噪声,降低了动不平衡的影响。

砂轮主轴采用液体静动压轴承,设计的节流比p=2,一般保证前后轴承压力在0.8~1.2MPa时即可正常工作,此工作压力在出厂前均已调好,用户一般情况下不要轻易调动。

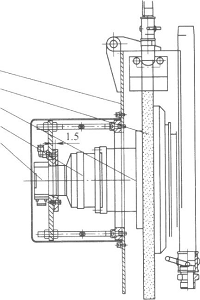

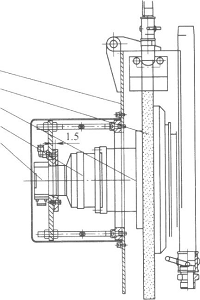

由于采用CBN砂轮磨削,砂轮最高线速度可达120m/s,因此对砂轮平衡的要求十分严格,一般仅做静平衡不能达到其要求,所以,采用美国SBS公司SB.450.N非接触式在线砂轮动平衡、消空程及防碰撞装置,可保证直径为450—650mm的砂轮平衡值最小可到 0.01Ixm,对磨削质量提供了可靠保障,此动平衡装置安装在砂轮主轴前端,如图5所示。

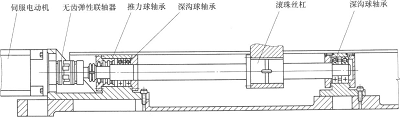

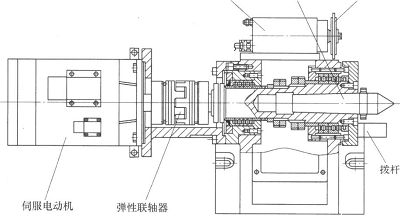

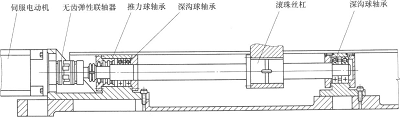

(2)砂轮架进给系统砂轮架进给系统(图6)可以有效地消除磨床爬行现象,提高导轨精度保持性,进给电动机采用德国西门子公司的大功率伺服直线电动机;中间无任何过渡连接,简捷而高精密的功能部件进一步保证了砂轮架的高刚性、高精度和良好的稳定性等。

为确保进给尺寸的准确性、可靠性,在砂轮架的左侧安装了德国海德汉公司的绝对光栅,使砂轮架进给运动和头架工件旋转运动实行闭环控制,保证了加工凸轮的轮廓形状、尺寸和位置精度;为确保直线电动机工作的稳定性,机床配备了高效精密水冷却机,可控制电动机的温度在25~35℃范围内,充分保证直线电动机的良好工作环境。

(3)工作台移动机构工作台由上、下工作台面组成。以台面的中心为轴心,上工作台面可以通过安装在右侧的调节螺杆调节,使上工作台面相对下工作台面作±60°的旋转,在磨削锥形零件时调整锥度。

工作台进给系统导轨采用静压卸荷、贴塑导轨,进给丝杠采用汉江机床厂生产的精密滚珠丝杠,进给电动机采用德国西门子公司的大功率伺服电动机,中间连接部分采用德国KTR公司的无间隙弹性联轴器,工作台的进给速度、进给量的

砂轮防护罩

CBN砂轮

砂轮法兰盘

非接触平衡头非接触平衡发射头

图5非接触式动平衡装置安装图

图7工作台移动机构

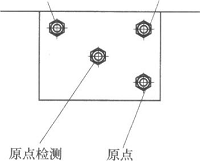

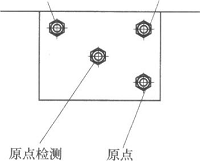

工作台正面还装有四个无触点接近开关,后排两个为左右限位开关,前排两个为原点、原点检测开关,如图8所示。

图8工作台与床身连接

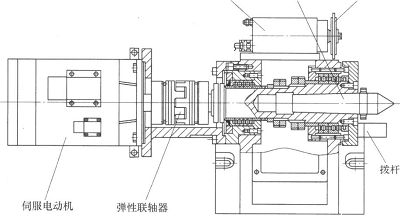

(4)头架头架主轴是由内置编码器伺服电动机通过无间隙弹性联轴器直连,通过数控系统控制,使头架主轴旋转与砂轮进给运动联动,实现凸轮磨削的仿形运动。主轴转速为无级可调,头架主轴顶尖采用标准莫氏5号(带帽)顶尖。

头架通过两个M16螺栓固定在上工作台左侧,一般情况下出厂后不要随便移动。具体结构如图9所示。

修整轮电主轴奠氏5号顶尖 金刚修整轮

图9头架结构

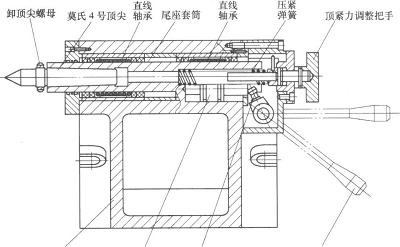

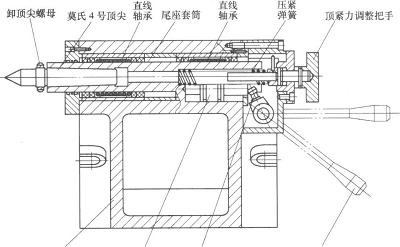

(5)尾座尾座(图10)以上工作台面的侧面导向及定位,可根据工件的长短,相对头架在工作台面上移动来调整两顶尖之间的距离,使其适用于不同长度的工件加工,并通过两个M16螺栓固定在工作台面上。

尾座套筒的移动由过去传统的滑动摩擦改为滚动摩擦,采用日本THK公司生产的直线承,使尾座套筒的配合间隙减小,增加了尾座部件的整体刚性。

尾座套筒移动可直接用手扳动尾座手柄,带着套筒移动;也可使用脚踏开关,起动液压

装置推动尾座套筒移动。

尾座套筒对工件的顶紧力大小,可以由螺杆带动螺母压缩弹簧来调整。

尾座体 油压活塞 拨销 套筒移动把手

图10尾座结构

(6)砂轮修整器对于CBN砂轮的修整,需采用高速金刚石修整轮修整。

砂轮修整器采用了高速、高精度的电主轴修整器,它被安装在头架前侧,修整砂轮时通过工作台的往复移动作修整砂轮的外圆,修整过程中的修整量进给由砂轮架进给运动实现,通过砂轮架进给(X轴)、工作台移动(Z轴)的两坐标联动可对砂轮进行成形修整,可加工锥面凸轮、倒角凸轮等异形凸轮。其安装位置如图9所示。

(7)中心架 中心架是在零件加工过程中,用来增强零件刚性、提高加工效率和零件加工质量的附件。在零件的磨削过程中,根据工件的长度和工件的刚性可使用一个或多个中心架,中心架的支撑面应为已加工的固定尺寸圆柱面。

中心架在使用时是安装在工作台面上的,安装时对准支撑面位置,并注意将中心架座的导向面与工作台面的导向面贴好、贴紧,然后将锁紧螺栓锁紧。

该磨床标准配置的中心架支撑直径范围为:640~76mm。

中心架采用与磨削力相对的三点支撑方式,与工件接触面均采用CBN材料,其支撑块有足够的刚性和耐磨性,以保证加工件的精度稳定;支撑中心直径的大小可通过调节螺栓进行调整,对经过调整的支撑块用螺钉均匀锁紧;中心架上支撑采用液压跟踪,较好地保证了加工凸轮的基圆跳动的稳定性及磨削的表面质量。中心架结构如图1l所示。