磨削加工类型和磨削特点

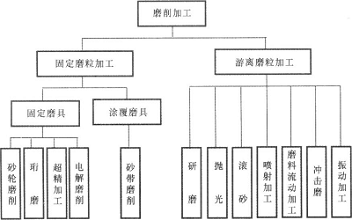

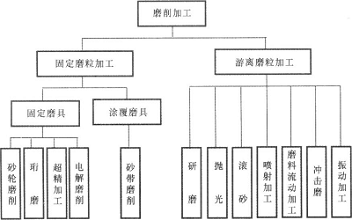

一、磨削加工的分类

磨削加工通常按磨削工具的类型分类,分为固定磨粒加工和游离磨粒加工两大类,如图1所示。

图1磨削加工的分类

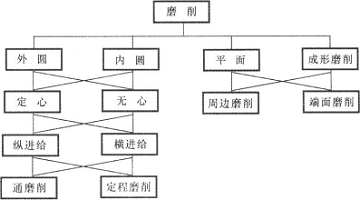

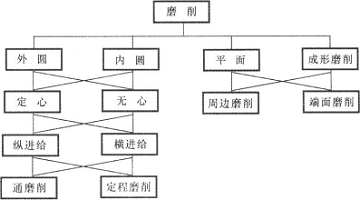

不同形式磨削加工的用途、工作原理和运动情况有很大差别,一般可按照加工对象分为外圆、内圆、平面及成形磨削等,见图2和表1。但在磨削过程中都存在摩擦、微切削和表面化学物理反应等现象,只是形式和程度不同而已。通常所谓的“磨削”,主要是指用砂轮进行磨削。

图2常用的砂轮磨削方式和方法

表1基本磨削方法

磨削方式 | 周边 | 端面 |

径向(切入) | 切向 | 轴向 | 径向 | 切向 | 轴向(切入) |

平 面 | 工作台直线运动 |

|

|

|

|

|

|

工作台旋转运动 |

|

|

|

|

|

|

圆形 | 外圆 |

|

|

|

|

|

|

内圆 |

|

|

|

|

|

|

成 形 | 展成 |

|

|

|

|

|

|

成形 |

|

|

|

|

|

|

一般旋转表面(内圆、外圆)按夹紧和驱动工件的方法,可分为定心磨削和无心磨削;按进给方向相对于加工表面的关系,可分为纵向进给磨削和横向进给磨削;考虑磨削行程之后砂轮相对于工件的位置,又可分为通磨削和定程磨削;以砂轮工作表面类型来分,分为周边磨削、端面磨削和周边一端面磨削。

图2所示的磨削方式和方法,应根据具体条件采用。例如,磨平面可采用端面磨削,也可采用周边磨削,应根据设备、加工条件和加工习惯而定。

砂轮磨削有两种基本目的:一是将毛坯加工成一定尺寸和形状的半精加工和精加工,它是淬硬钢和各种高硬度、高强度难加工合金材料的加工手段,同时也是加工陶瓷、光学玻璃、橡胶、木材等非金属材料的加工手段;另一目的是以最低成本、快速切除大余量的荒磨,例如在钢坯上重负荷磨削,去除钢锭表层缺陷层,每小时切除量可达几百千克,甚至可占钢锭总质量的3%~7%。

近年来,砂带磨削逐步推广,在某些方面有代替砂轮磨削的趋势。其优点是磨削效率高、设备简单、成本低、适应性强,有“万能磨削”之称。

从上述可以看出,所谓的磨削加工,广义上是使用固定磨粒工具进行的加工。但是在本书中,磨削指的是使用高速旋转的砂轮进行的加工,即狭义的磨削加工。

二、磨削加工的特点

磨削加工是利用磨粒、磨具进行加工的总称,与车削、铣削等切削加工比较具有以下特点:

1)砂轮表面切削刃是非常硬的矿物质磨粒,其形状、大小和分布为不规则的随机状态,由于磨具特性与磨削条件不同,砂轮表面实际参加磨削的磨粒占磨粒表面总数的10%~50%。目前被应用的还有金刚石磨粒和立方氮化硼(CBN)磨粒。

2)磨削中每颗磨粒切去切削厚度很薄,一般只有1-101上m,因此加工表面可获得高的精度和小的表面粗糙度值。一般尺寸公差等级可达IT6-IT7,表面粗糙度值可达Ra0.1-0.051um,镜面磨削时表面粗糙度值可达Ra0.04-0.01um,因此,使用磨削加工得到的精度和表面粗糙度要优于其他切削加工。

3)磨粒的切削速度高。在一般磨削中,砂轮线速度为35-60m/s,为普通刀具的20倍以上,可获得较高的金属切除率。现阶段,采用不同的磨具,砂轮线速度可以达到120-300m/s的超高速磨削,使得加工弹性很大的材料成为可能,即使得到的每个切屑非常细小,也能提高整体的加工效率。

4)砂轮磨粒硬度高,热稳定性好,不但可磨钢材、铸铁等材料,还可磨各种硬度高的材料,如淬硬钢、硬质合金、玻璃、陶瓷、石材等。这些材料用一般的车、铣等很难加工。

5)磨粒具有一定的脆性。在磨削时,前端磨损的磨粒切削刃在受到过大的磨削力作用下会破裂,破碎而生成新的锐利的切削刃,这就是砂轮的“自锐作用”。

6)易于对砂轮进行修形和修锐。磨削砂轮的磨粒切削刃具有很高的硬度,但同时又具有一定的破碎性,使得磨粒切削刃的修形和修锐变得容易。即使是金刚石砂轮,由于其磨粒脆性低,使用像铜合金那样硬度比较低的金属或树脂结合剂,在对玻璃等脆性高的材料进行加工时,结合剂的粘结剂被破坏,磨粒脱落,使其在加工的同时又对金刚石砂轮进行修形成为可能。

7)磨削点的温度高。要去除单位体积的切屑需要一定的能量,切屑的尺寸越小,需要的能量越大。磨粒和工件产生强烈的摩擦和急剧的塑性变形,因而产生大量的磨削热,磨削温度可达1000-1500℃。所以磨削时需要用大量的切削液进行冷却。

三、磨削基本参数

在磨削过程中,砂轮和工件作相对运动,其简略分类如图3所示。

磨削方式很多,常见的如外圆磨削、内圆磨削、平面磨削、成形磨削、螺纹磨削和齿轮磨削等。但以砂轮工作面来分,基本上可分为周边磨削、端面磨削和成形磨削,见图2及表1。根据不同磨削方式的各种运动来看,可归纳为主运动和进给运动两种。

1、主运动

直接切除工件上的金属使之变为切屑的运动,称为主运动。磨削时,砂轮的旋转运动是主运动。主运动速度高,要消耗大部分的机床动力。

砂轮最大直径处的切线速度即为磨削速度。

外圆和平面磨削的磨削速度一般为35-60m/s,内圆磨削速度一般为15-30m/s。从式(1)可以看出,当砂轮直径因磨耗而减小时,磨削速度会降低,从而影响磨削质量和生产效率。因此,当砂轮直径减小到一定值时,应更换砂轮或提高砂轮转速,以保证合理的磨削速度。

2.进给运动

不断地将被切金属投入切削,以逐渐切出整个工件表面的运动,称为进给运动。

外圆磨削中工件绕自身轴线的旋转运动为工件的圆周进给运动;工件的往复直线运动为工件的轴向进给运动(也称纵向进给运动);砂轮的横向运动为砂轮的径向进给运动(也称横向进给运动)。

(1)工件回转运动——圆周进给运动工件回转速度计算公式为

工件圆周速度一般为10~30m/s,按加工要求来选择,加工精度高可取较低的速度,反之取较高的速度。实际生产时,往往先选定工件速度,再计算出工件转速,以此调整机床转速。为此,可将式(2)变换为

(2)轴向进给运动轴向进给运动指工作台在平行于砂轮轴线方向上的运动。轴向进给量(纵向进给量)指工件每转(或每行程)工作台相对于砂轮轴向的移动量,以五(mm/r)表示。

轴向进给量受砂轮宽度的限制,在选择时可按下式计算

(3)径向进给运动——砂轮架在与工作台垂直方向上的运动径向进给量是指工件每转(或每行程)由砂轮架径向进给的位移量,用正表示。径向进给运动一般是不连续的,只是在工件每次行程终了时砂轮才径向进给。所以径向进给量工以mm/单行程或mm/双行程表示。

对于外圆磨削,背吃刀量又称横向进给量,即工作台每次纵向往复行程终了时,砂轮在横向移动的距离。背吃刀量大,生产率高,但对提高磨削精度和降低表面粗糙度值不利。