机床正常运行的功能故障,

平面磨床无任何报警显示,但加工出来的零件不合格。诊断这类故障,必须从不合格零件的特征,或运动误差大小的程度及误差的特点,从运动传动的原理及传动链中传动副的特点等来分析可能的原因,继而有针对性地进行一些检查,从中找出故障原因。如零件精度超差,可能原因有:机床定位精度超差,反向死区过大,两坐标直线插补运动中发生振荡等。

检查这类故障时,必须配合使用有关检测仪器。而排除故障时,一般是通过对机械系统、控制系统及伺服系统进行调整而排除的。

下面举一些常见典型运动质量故障,分析其可能原因,并指出排除故障的方法和恩路。

一、位置偏差过大

这一类故障现象是属机床运动质量问题,实际就是进给伺服系统位置环中的问题。位置偏差是通过位置环中位置偏差计数器输出的,即由来自光电脉冲编码器反馈的反映工作台实际运行距离的脉冲(包括脉冲个数和频率)与来自数控系统(CNC系统)向各传动轴发出的指令脉冲(个数和频率)比较得出的。这个偏差数的大小反映数控系统要求某轴运行的距离还有多少没有走出来,或走过了多少。为使位置偏差不至于超出机床各轴要求的形状位置公差,所以数控机床对这个偏差数的大小进行了限制。这要靠参数设定来解决,而这个设定的参数值与加工零件的位置与形状的精度有密切的关系。这个参数值是可以修改的。这种情况往往是在参数设置不合理或参数丢失,才采用这种修改参

数的办法。

出现位置偏差过大而报警的可能原因有如下几点:

(1)进给伺服电机转速不够如果伺服系统的给定速度是不变的,而电机转速不够,那可能是电源电压不够,或伺服变压器给出的电压不够。若电机给定电压小,这时应考虑电源电压是否缺相,是否电压值已超出了+10%~一15%的运行范围,三相电源是否对称等。这可以用万用表进行测量。

如不是上述问题,那应考虑电机是否有毛病了,如电机电刷是否接触良好,电机换向器表面是否良好,电机是否有转动不灵活的地方,轴承是否已经破碎,润滑不好等。

(2)负载是否有问题如负载过大,或者夹具夹偏造成摩擦阻力过大等。总之要检查作用在电机上的作用力是否过大,而使电机丢转过多。

(3)伺服板和触发板上的问题伺服板的速度调节器输出的值是否有问题,能不能通过调节速度增益凰解决问题。因为风加大,就是比例积分调节器的比例放大系数加大,这样,就可以使在相同的给定值下,使电机转速加大一些。也要考虑整个调节板是否有问题。可以通过换板的办法来确定调节器板是否有问题。

(4)光电编码器的反馈是否正常这个可通过把光电编码器的反馈脉冲送入示波器观察而定。

(5)检查各接线端子是否松动。

二、零件的加工精度差

加工复杂曲线零件时发现加工精度差,这主要是各轴之间的进给动态跟踪误差值对称度没有调在最佳状态(认为不存在机械本身精度问题的前提下),即各轴之间进给动态跟踪误差值不对称。其原因可能有:①数控机床在安装调整时,各轴之间的进给动态跟踪误差没有调好;②机床使用一段时间后,机床各轴传动链有变化(如丝杠间隙、螺距误差变化、轴向窜动等),这两种原因可以通过重新调试及改变间隙补偿量等来解决。

如果各轴动态跟踪误差太大而报警时,可从以下几方面进行检查:①伺服电机的额定转速是否过高;②相应的模拟量输出锁存器是否正常;③位置反馈电缆线接插件是否接触良好;④该轴模拟量输出增益电位器是否良好;⑤脉冲编码器是否良好;⑥该轴伺服模块是否正常。

三、两轴联动铣削圆周时圆度超差

圆度超差有两种情况:一是圆的轴向变形,二是出现斜椭圆,即在45度方向上的椭圆。

(1)圆的轴向变形其原因是由于机械未调整好而造成轴的定位精度不好,或是丝杠间隙补偿不当等,从而导致每当过象限,就产生圆度误差。

(2)斜椭圆误差对这种故障,要按下述顺序诊断、排除:①各轴的位置偏差相差太大,可调整位置环增益来排除;②旋转变压器或感应同步器用的接口板没有调整好;③机械传动副间隙太大或间隙补偿不合适。

四、机床运动时超调引起的精度不良

可能原因有:①加、减速时间太短,如果电机电流已饱和,可适当延长速度变化时间,即适当增加(加、减速)时间常数;②伺服电机与丝杠之间的连接松动或刚性太差,可适当减小位置环的增益。

五、故障分析实例

例1某卧式加工中心出现AL421报警,即Y轴移动中的位置偏差量大于设定值而报警。

该加工中心使用FANUCOM数控系统,采用闭环控制。以安装于导轨侧和立柱上的光栅尺为位置测量元件,系统控制以位置环为外环;安装于伺服电机端部的旋转编码器为角度测量元件,速度环为系统控制的内环。伺服电机和滚珠丝杠通过联轴器直接连接。根据该机床控制原理及机床传动连接方式,初步判断出现AL421报警的原因是Y轴联轴器连接不良。

对y轴传动系统进行检查,发现联轴器连接螺钉松动。紧定y轴传动系统中所有的紧定螺钉后,故障消除。

例2某加工中心运行9个月后,发生Z轴方向加工尺寸不稳定,尺寸超差且无规律,CRT及伺服放大器无任何报警显示。

该加工中心采用三菱M3系统,交流伺服电机与滚珠丝杠通过联轴器直接连接。根据故障现象分析,故障原因可能是联轴器连接螺钉松动,导致联轴器与滚珠丝杠或伺服电机间滑动。

对z轴联轴器连接进行检查,发现联轴器6只紧定螺钉都出现松动。紧固螺钉后,故障排除。

例3由龙门数控铣削中心加工的零件,在检验中发现工件y轴方向的实际尺寸与程序编制的理论数据存在不规则的偏差。

1.故障分析

从数控机床控制角度来判断,y轴尺寸偏差是由y轴位置环偏差造成的。该机床数控系统为SINUMERIK 810M,伺服系统为SIMODRIVE 611A驱动装置,y轴进给电机为1FT5交流伺服电机带内装式的ROD302。

(1)检查y轴有关位置参数,如反向间隙、夹紧允差等均在要求范围内,故可排除由于参数设置不当引起故障的因素。

(2)检查y轴进给传动链。图4所示为该机床y轴进给传动链简图。

图4轴进给传动链简图

1-同步齿形带;2-带轮;3-y轴伺服电机。

从图4中可以看出,传动链中任何连接部分存在间隙或松动,均可引起位置偏差,从而造成加工零件尺寸超差。

2.故障诊断

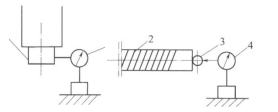

(1)如图5(a)所示,将一个千分表座吸在横梁上,表头找正主轴y运动的负方向,并使表头压缩到501.Lm左右,然后把表头复位到零。

图5安装千分表

1-主轴;2-滚珠丝杠;3-滚珠;4-千分表。

(a)表头找正主轴;(b)表头找正丝杠端面。

(2)将机床操作面板上的工作方式开关置于增量方式(INC)的×10挡,轴选择开关置于y轴挡,按负方向进给键,观察千分表读数的变化。理论上应该每按一下,千分表读数增加10斗m。经测量,y轴正、负两个方向的增量运动都存在不规则的偏差。

(3)找一粒滚珠置于滚珠丝杠的端部中心,用千分表的表头顶住滚珠,如图5(b)所示。将机床操作面板上的工作方式开关置于手动方式(JOC),按正、负方向的进给键,主轴箱沿y轴正、负方向连续运动,观察千分表读数无明显变化;故排除滚珠丝杠轴向窜动的可能。

(4)检查与y轴伺服电机和滚珠丝杠连接的同步齿形带轮,发现与伺服电机转子轴连接的带轮锥套有松动,使得进给传动与伺服电机驱动不同步。由于在运行中松动是不规则的,从而造成位置偏差的不规则,最终使零件的加工尺寸出现不规则的偏差。

3.故障总结

由于y轴通过ROD320编码器组成半闭环的位置控制系统,因此编码器检测的位置值不能真正反映y轴的实际位置值,位置控制精度在很大程度上由进给传动链的传动精度决定。

(1)在日常维护中要注意对进给传动链的检查,特别是有关连接元件,如联轴器、锥套等有无松动现象。

(2)根据传动链的结构形式,采用分步检查的方式,排除可能引起故障的因素,最终确定故障的部位。

(3)通过对加工零件的检测,随时监测数控机床的动态精度,以决定是否对数控机床的机械装置进行调整。