目前,磨削加工中的表面粗糙度仍然采用离线测量方法,由于不能及时发现加工过程中表面质量恶化,经常导致废品出现,这已成为阻碍磨削加工高度自动化、智能化的瓶颈。因此,目前有关的研究大都定位在连续性在线检测技术的开发上,以便能够及时检测出初期表面质量的恶化情况,在发生致命破坏之前采取补救措施。

影响工件表面粗糙度的因素有很多,包括砂轮线速度、工作台速度、磨削深度、砂轮直径、磨削液种类以及砂轮表面状况等,这些因素很难归纳到一个数学模型中去,如磨削液和砂轮钝化程度等的影响。用传统的数学模型根本无法实现工件表面粗糙度的在线监测。研究发现,当以较大的进给量磨削时,在声发射传感器探头与磨削表面摩擦产生的声发射信号(Acoustic Emission,AE)中,其AE信号的有效值(Root Mean Square)和其快速傅里叶变换峰值与工件表面粗糙度有很好的对应关系。提出了一种在线监测外圆磨削工件表面粗糙度的方法,该方法从AE传感器探头与外圆磨削工件表面摩擦产生的AE信号中提取有关磨削工件表面粗糙度的信息,利用BP神经网络实现外圆磨削工件表面粗糙度的在线检测。通过试验还发现磨削工件表面粗糙度与磨削烧伤及磨削颤振有着密切的关系,可以通过监测磨削表面粗糙度预报磨削烧伤及颤振的发牛。

湖南大学采用BP神经网络的方法,直接用磨削加工中的AE特征参量做输人参数,工件表面粗糙度做输出参数,成功地对超高速深切平面磨削加工工程陶瓷和钛合金的工件表面粗糙度作了在线监测。目前还没有发现类似的研究报道。

磨削表面粗糙度是评价被加工工件表面质量的一个重要特性指标。可用下面三类参数来描述,即:粗糙度、波纹度和轮廓度。常用参数包括度量粗糙度的R。和R。。工件的表面粗糙度通常用表面轮廓仪进行评定。试验采用德国霍梅尔公司的'1'8000的表面粗糙度测试仪。在垂直于磨削方向上测量被加工工件的表面粗糙度R。。试验中取样长度为0.8mm,评定长度为取样长度的6倍,对R。测量5次取其平均值。

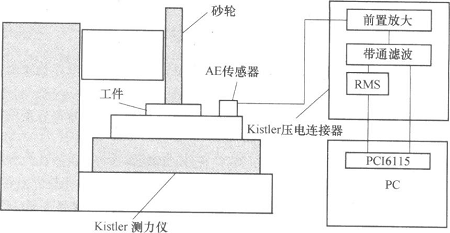

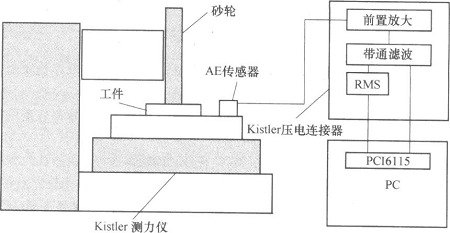

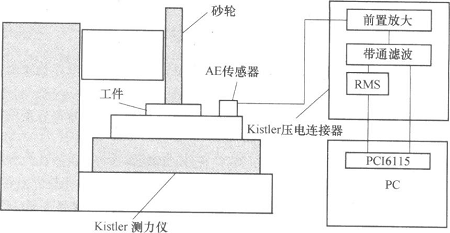

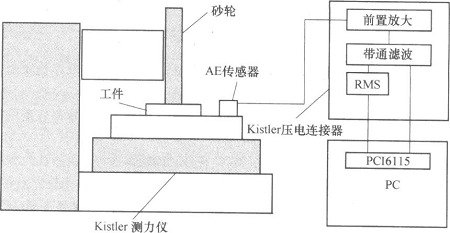

磨削过程产生的大量声发射信号,信号传播到Kistler 815282压电声发射传感器并被接收,然后经过Kistler 5125B AE压电连接器的前置放大、带通滤波和有效值(RMS)转换,经过Kistler 5125B AE压电连接器得到两路信号:滤波后声发射信号和经过RMS转换后声发射信号有效值,将它们输出到PCI6115采集卡。采集卡执行LabVIEW采集程序的指令进行采集,并输入到计算机进行保存,采集到的数据信号等待后续的处理,如图33所示。

图33芦发射试验系统框图

试验证明,机械耦合式AE传感器安装位置距离磨削区的距离超过150mm就不能检测到AE信号。AE传感器应尽可能靠近磨削区。试验中,由于工件太小,无法把AE传感器安装在工件上,用螺钉把AE传感器固定在夹具体上。夹具体和AE传感器之间涂有声耦合剂。在声发射波到达AE传感器之前,都会经过夹具和AE传感器之间的声耦合剂。因此,在每次试验过程中,都使用同一种耦合剂,以获得可靠的结果。

磨削过程中,噪声的来源有很多。而最大限度的消除噪声,能使磨削声发射信号中包含磨削表面粗糙度等有用信息最大化。来自砂轮和磨削液是最主要的噪声。背景噪声的频率范围主要分布在100kHz以下,当传感器频率响应大于100kHz时,’背景噪声对AE监测系统的影响很小。另外有一部分噪声来自机床的电气系统,噪声的频率大于2·OMHz。在声发射监测中,通过截至频率50kHz到1000kHz的带通滤波器,由机床振动、砂轮旋转等因素产生的大部分噪声都能消除掉。研究表明,材料在外部压力作用下产生的AE信号,它的频率范围在50kHz到1000kHz之间。根据采样定理,采样频率要大于2倍被测信号的频率,实验时采样频率设置5MHz。

同时,人们一直试图运用声发射技术来在线识别磨削烧伤,但磨削烧伤的声发射信号相对较弱,容易被磨削中的其他声发射信号所掩盖。为了在其中发现磨削烧伤声发射信号,湖南大学对镍基高温合金和工程陶瓷材料热扩散的声发射信号特征进行了研究,该热扩散由激光照射引起,来模拟高速磨削热效应。运用短时傅里叶变换技术,在没有其他干扰因素的条件下,模拟高速磨削烧伤温度的声发射信号的频率特征被成功的提取出来。这样就可以在众多的高速磨削声发射信号中比较容易找出磨削烧伤声发射信号,并对其进行深入的研究。而实际的磨削烧伤声发射信号分析中也证实了这一点,在磨削烧伤发生时,工件材料在上述烧伤主要频率范围的声发射信号能量比没有发生磨削烧伤时强!同时还发现工件材料磨削温度改变越大则其声发射信号越强!